El ensayo de calor húmedo (DH) de PVEL simula la degradación a largo plazo y caracteriza los modos de fallo típicos de las condiciones de temperatura y humedad altas, en las que la humedad y el calor pueden debilitar los materiales que constituyen el módulo fotovoltaico. Cuando la adhesividad de estos materiales se debilita debido a componentes y/o procesos de laminado de baja calidad, la humedad puede penetrar en el laminado y corroer los materiales internos. El resultado es una pérdida potencial de rendimiento y problemas de seguridad eléctrica.

Calor húmedo

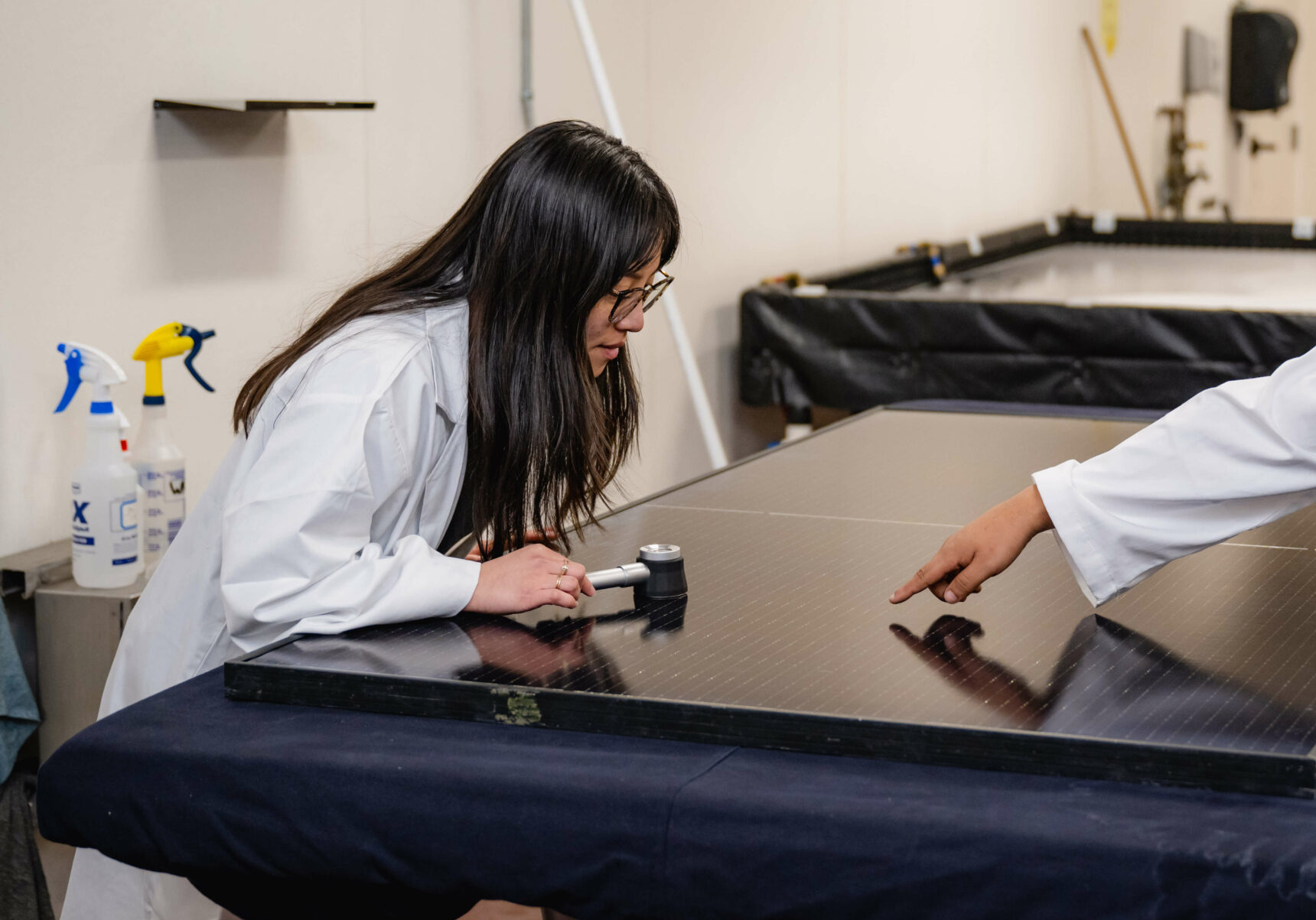

Por qué son importantes las pruebas de humedad

El propietario de un emplazamiento taiwanés de 1,1 MW sobre cubierta, puesto en servicio en 2016, empezó a notar un bajo rendimiento tras cinco años de funcionamiento al compararlo con sus otros emplazamientos. Extel Energy, miembro del Grupo Kiwa, fue designada para inspeccionar el emplazamiento. Su inspección visual descubrió que los módulos presentaban una corrosión significativa de la metalización alrededor del perímetro de las células, junto con «estelas de caracol» en lugares con microfisuras. Estaba claro que la humedad entraba a través de la lámina posterior y el encapsulante, causando corrosión en la superficie de la célula. El 100% de los módulos estaban afectados.

Según la investigación sobre las zonas climáticas fotovoltaicas realizada por Todd Karin, vicepresidente de operaciones técnicas de PVEL, Taiwán tiene un índice de humedad específica H71. Se espera que este tipo de corrosión se produzca más rápidamente y sea más frecuente en dichas zonas de alta humedad.

Se ha observado una corrosión celular similar a ésta en los resultados de la prueba de calor húmedo de PVEL, pero puede no ser detectable tras realizar la prueba IEC 61215 de 1000 horas, más corta, de 1000 horas, que es más corta que la anteriormente citada. A medida que se despliega más capacidad solar en las regiones de calor y humedad elevados, fundamentalmente entre los trópicos, la prueba extendida de calor húmedo de la PQP se hace imprescindible para evitar fallos sobre el terreno.

Fuente: (1) Karin, T., Birk Jones, C., Jain, A. Zonas climáticas fotovoltaicas: la distribución global de los factores climáticos que afectan a la degradación fotovoltaica. EUPVSEC (2019). Ver

El color más claro alrededor del perímetro de las células representa una evidencia visual de corrosión.

El propietario del emplazamiento dispuso el envío de una muestra de módulos para la obtención de imágenes EL, n los cuales los signos de corrosión alrededor del perímetro de las células eran aún más evidentes.

Zonas de humedad en todo el mundo según el sistema de clasificación de zonas climáticas fotovoltaicas.

Materiales evaluados

Todos estos materiales protegen el módulo fotovoltaico de los elementos ambientales y garantizan que todos los componentes estén firmemente unidos y sean resistentes a la corrosión:

- Células

- Encapsulante

- Revestimiento de vidrio

- Caja de conexiones

- Interconexiones celulares

- Conectores

- Lámina posterior

- Caja de conexiones con relleno

- Adhesivo para cajas de conexiones

- Flux

- Adhesivo para marcos

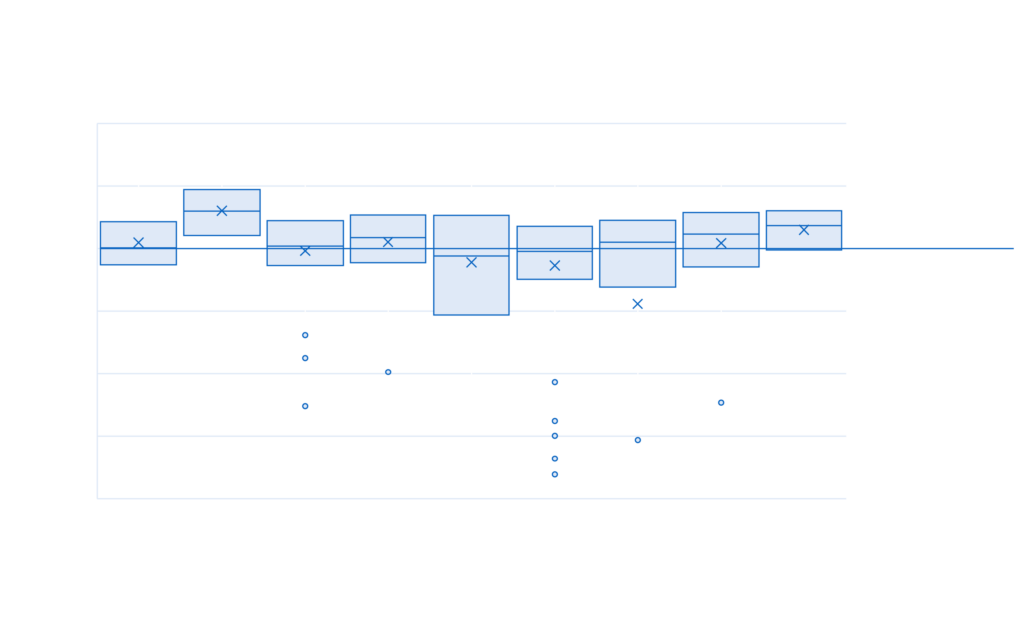

1,3% de degradación mediana. 1,5% de degradación media.

Degradación media del 1,0% para vidrio/vidrio frente al 1,9% para vidrio/hoja posterior.

La degradación media fue del 1,2 al 1,7% en CdTe, HJT, PERC y TOPCon.

Los fallos por pérdida de potencia relacionados con DH descienden a cero.

Procedimiento de ensayo

La prueba de DH somete los módulos a una temperatura constante de 85°C y a una humedad relativa del 85% en una cámara ambiental durante dos periodos de 1.000 horas. Esta prueba tiene una duración dos veces superior a la exigida para la certificación IEC, con el fin de identificar mecanismos de fallo adicionales en el módulo en los que la combinación de calor elevado y humedad intensa somete a tensión las capas del módulo fotovoltaico.

Los entornos con altas temperaturas y sin corriente pueden provocar una desestabilización de los complejos boro-oxígeno (BO) de las células fotovoltaicas. Esto provoca una pérdida de potencia en algunas células PERC dopadas con boro, que puede no producirse sobre el terreno. Para invertir este efecto, PVEL lleva a cabo un proceso de estabilización del BO al final de la secuencia de prueba DH. Este paso de estabilización ayuda a separar la pérdida de potencia inducida por BO de la tradicional pérdida de potencia inducida por DH. Esto es menos preocupante para las células no dopadas con boro, como por ejemplo las dopadas con galio, las de tipo n o las de capa fina de CdTe.

Degradación de potencia de cada tipo de modelo

Porcentaje de resultados mostrados que son estabilización post-BO: 19% de 2018, 46% de 2019, 95% de 2022, 86% de 2021. Todos los resultados de 2022 son posteriores a DH2000 (estabilización pre-BO), que es la fase de las pruebas de DH utilizada para determinar los Top Performers del Scorecard de 2023. No se muestran algunos valores atípicos con >10% de degradación.

Resultados de las pruebas DH

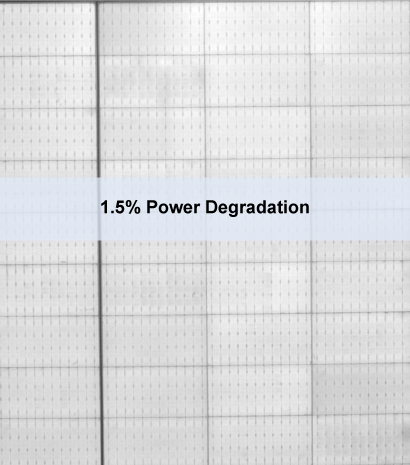

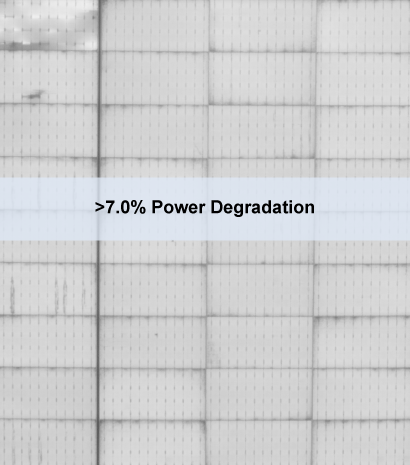

PVEL probó dos listas de materiales producidas por el mismo fabricante de módulos que utilizaban las mismas células y los mismos encapsulantes frontales. Una era vidrio/vidrio, la otra vidrio/lámina posterior. La lista de materiales de vidrio/vidrio fue Top Performer en las pruebas de calor húmedo, pero la lista de materiales de vidrio/lámina posterior tuvo una pérdida de potencia de >7% tras la misma prueba. La lámina posterior permitía claramente la entrada de humedad en el laminado, lo que provocaba la corrosión de las células.

Vaya más allá de los tipos de modelos. Adquiera módulos fotovoltaicos con listas de materiales de alto rendimiento.

Únase a la red de socios de PVEL.

Inscríbete