La prueba de ciclos térmicos (TC) de PVEL evalúa la capacidad de un módulo fotovoltaico para soportar cambios de temperatura. Aunque las temperaturas ambiente varían diaria y estacionalmente en la mayoría de los mercados solares, los resultados de TC de alto rendimiento son más críticos en lugares donde las temperaturas son mucho más bajas por la noche que durante el día, normalmente los mismos lugares que tienen grandes recursos solares.

Ciclado térmico

Por qué son importantes las pruebas de ciclos térmicos

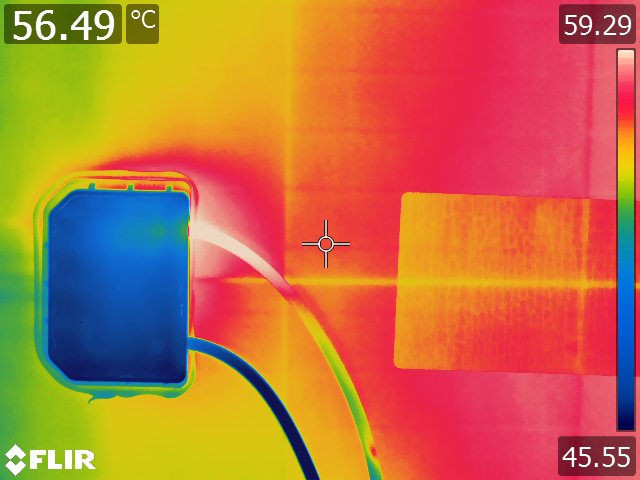

Tras un año de funcionamiento de la planta, el equipo de PI Berlin en España, miembro del Grupo Kiwa, fue contratado para realizar una inspección rutinaria de una planta española de 12 MW. Durante esta inspección, el equipo de PI Berlín descubrió cajas de conexiones con un gradiente de temperatura apreciable mediante imágenes térmicas. Investigaciones posteriores determinaron que el 90% de los módulos tenían cajas de conexiones con este problema. La parte más caliente mostrada en estas imágenes estaba en los puntos de terminación del cable dentro de la caja de conexiones.

El propietario del sitio gastó más de 45.000 euros en ocho meses para investigar el problema, inspeccionando todos los módulos del sitio y llevando a cabo un análisis de la causa raíz. El análisis incluyó la retirada por parte de PI Berlin de la caja de conexiones de una muestra de los módulos afectados y el descubrimiento de un problema de engarce en las terminaciones de los cables. La colocación del diodo de derivación en la caja de empalmes impedía un engarce firme del cable, lo que debilitaba las conexiones eléctricas. Este problema puede provocar una mayor resistencia eléctrica y, por tanto, un menor rendimiento y, en el peor de los casos, puntos calientes, fallos de arco e incendios.

Nos hemos puesto en contacto con el fabricante del módulo, pero no lo considera un caso válido para la sustitución en garantía. El propietario del emplazamiento seguirá evaluando anualmente el rendimiento de los módulos y el aislamiento eléctrico, e intentará reclamar la garantía en el futuro para los módulos que experimenten fallos catastróficos.

Este tipo de problema puede pasar desapercibido en la prueba de ciclos térmicos TC200 de la norma IEC 61215, pero se ha identificado previamente durante la prueba de ciclos térmicos TC600 ampliada en el PQP de PVEL.

Imágenes térmicas que muestran puntos calientes en las terminaciones de los cables de la caja de empalmes.

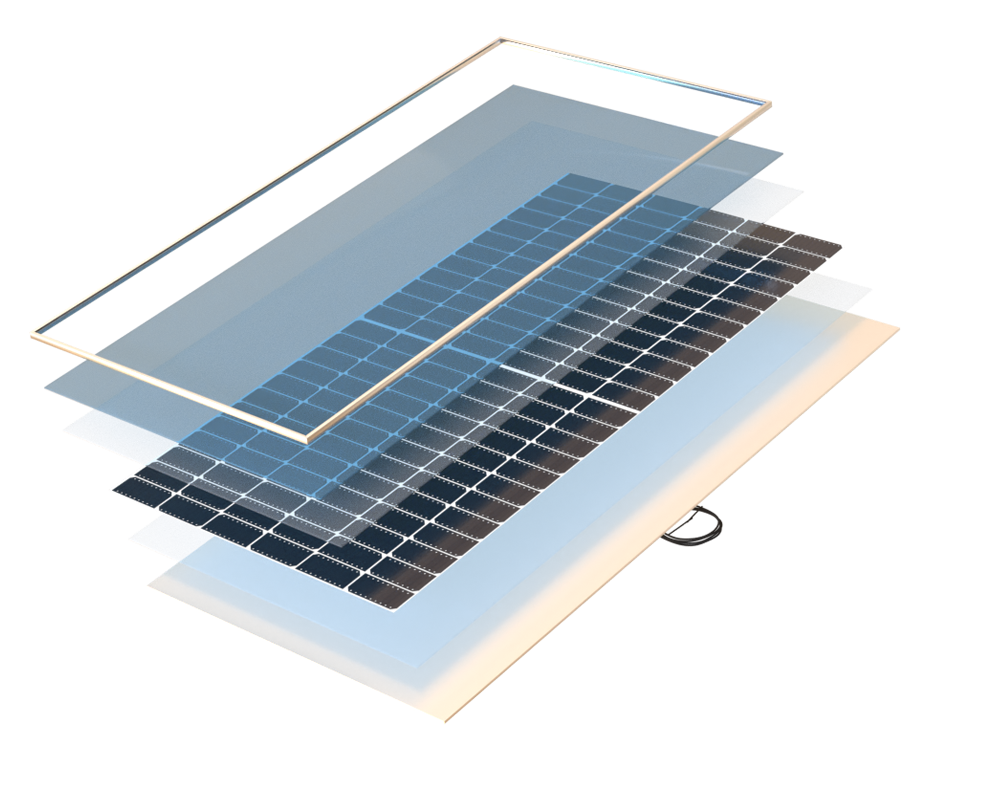

Materiales evaluados

Estos materiales son susceptibles de fallar debido al estrés térmico y/o son críticos para la fiabilidad de la unión de la soldadura:

- Células

- Encapsulante

- Interconexiones celulares

- Flux

- Conectores

- Diodos de derivación

- Tamaño del módulo

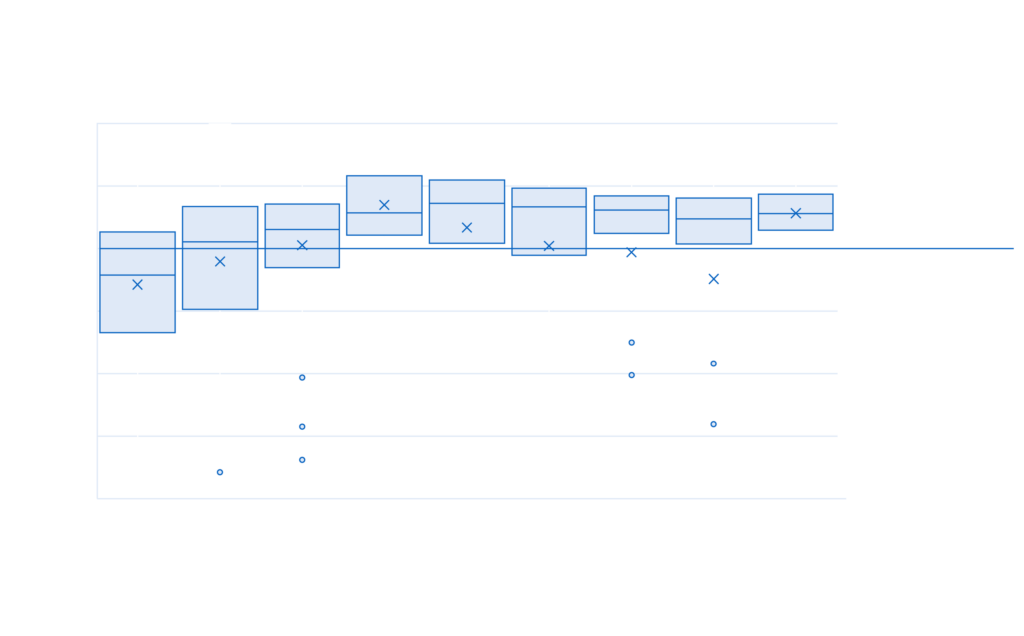

El 84% de las listas de materiales sometidas a prueba sufrieron una degradación < 2%.

0,5% de degradación media para vidrio/vidrio frente al 1,8% para vidrio/hoja posterior.

PERC y TOPCon igual de fiables. Existen problemas de soldadura HJT.

Casi el 12% de las listas de materiales experimentaron uno o más fallos durante las pruebas TC.

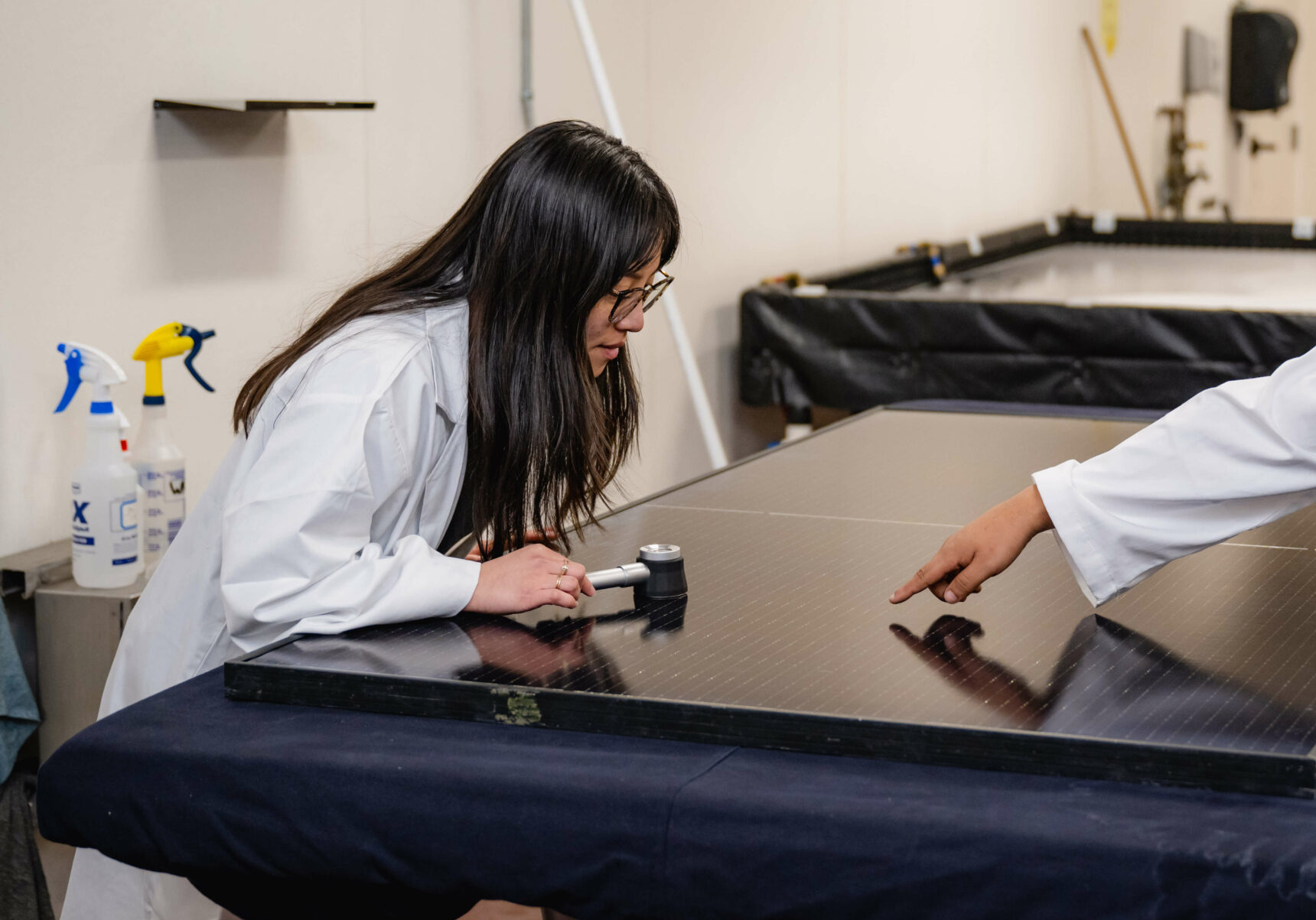

Procedimiento de ensayo

Los módulos se someten a oscilaciones extremas de temperatura en una cámara ambiental. Primero se llevan a una temperatura de -40°C, tras lo cual la temperatura aumenta hasta +85°C. Al aumentar la temperatura, los módulos se someten a una corriente de máxima potencia, lo que supone un estrés adicional relevante para el campo. El ciclo se repite 600 veces en total. Las caracterizaciones se realizan cada 200 ciclos.

Las pruebas de la norma IEC 61215 requieren 200 ciclos térmicos, lo que no representa la vida útil prevista de un módulo fotovoltaico en la mayoría de los entornos: en lo que respecta a la fatiga de la unión soldada, 25 ciclos térmicos equivalen a sólo un año de funcionamiento en Chennai (India), pero cubren 50 años en Sioux Falls (Dakota del Sur)*.

*Bosco, N.S., Silverman, T., Kurtz, S., "Fatiga termomecánica específica del clima de los enlaces de soldadura de módulos fotovoltaicos", Microelectronics Reliability, marzo de 2016, DOI: 10.1016/j.microrel.2016.03.024

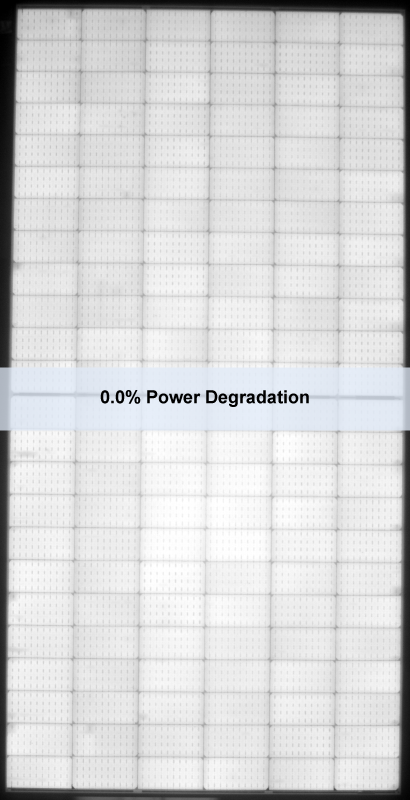

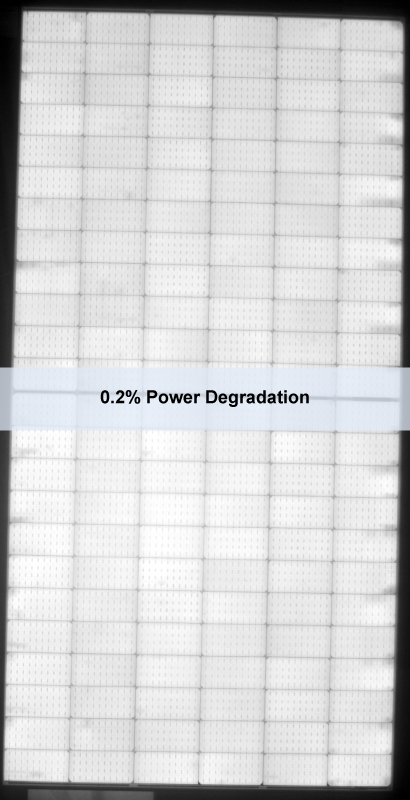

Degradación de la potencia de las listas de materiales en ciclo térmico

No se muestran los valores atípicos con >10% de degradación. En algunos casos, éstas provocan una reducción significativa de la media.

TC Resultado de la prueba Destacado

Algunos módulos que funcionan bien durante los 200 ciclos térmicos de la norma IEC 61215 experimentan defectos catastróficos durante el ciclo térmico ampliado PQP. En este ejemplo, el módulo funcionó bien en TC200 y TC400. Sin embargo, después de TC600 el módulo no tenía potencia de salida y una imagen EL negra. PVEL investigó el fallo y descubrió un circuito abierto dentro de una de las cajas de conexiones del módulo. Si esto se hubiera instalado en el campo, habría provocado que toda la cadena no tuviera salida.

Vaya más allá de los tipos de modelos. Adquiera módulos fotovoltaicos con listas de materiales de alto rendimiento.

Únase a la red de socios de PVEL.

Inscríbete