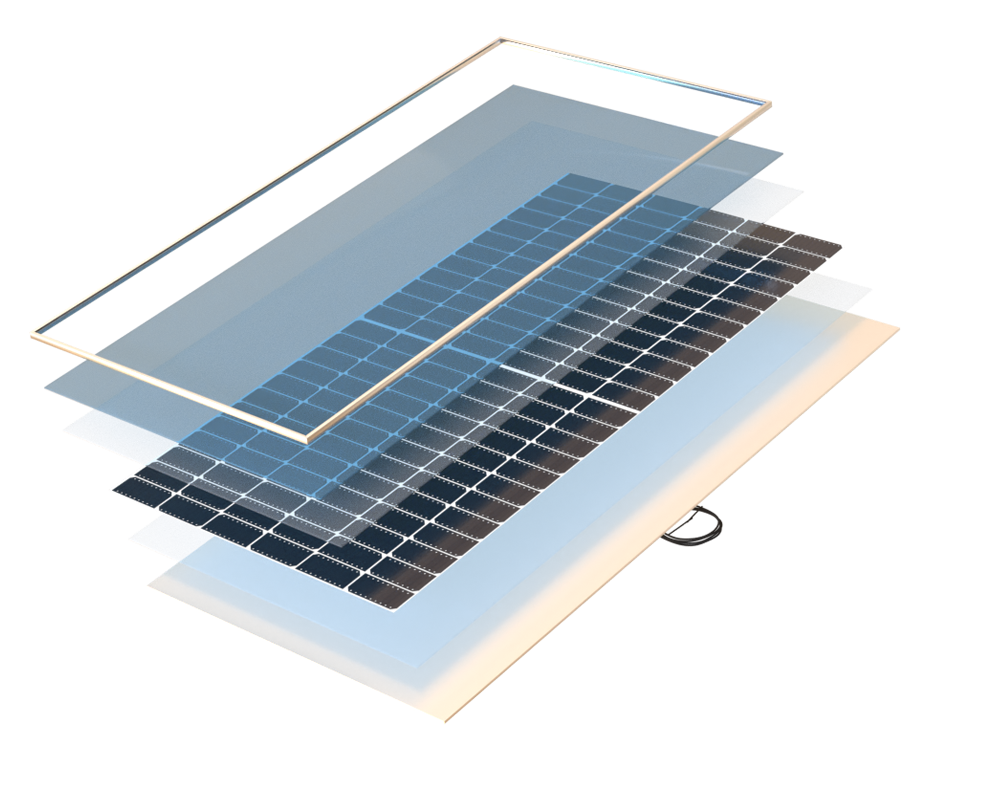

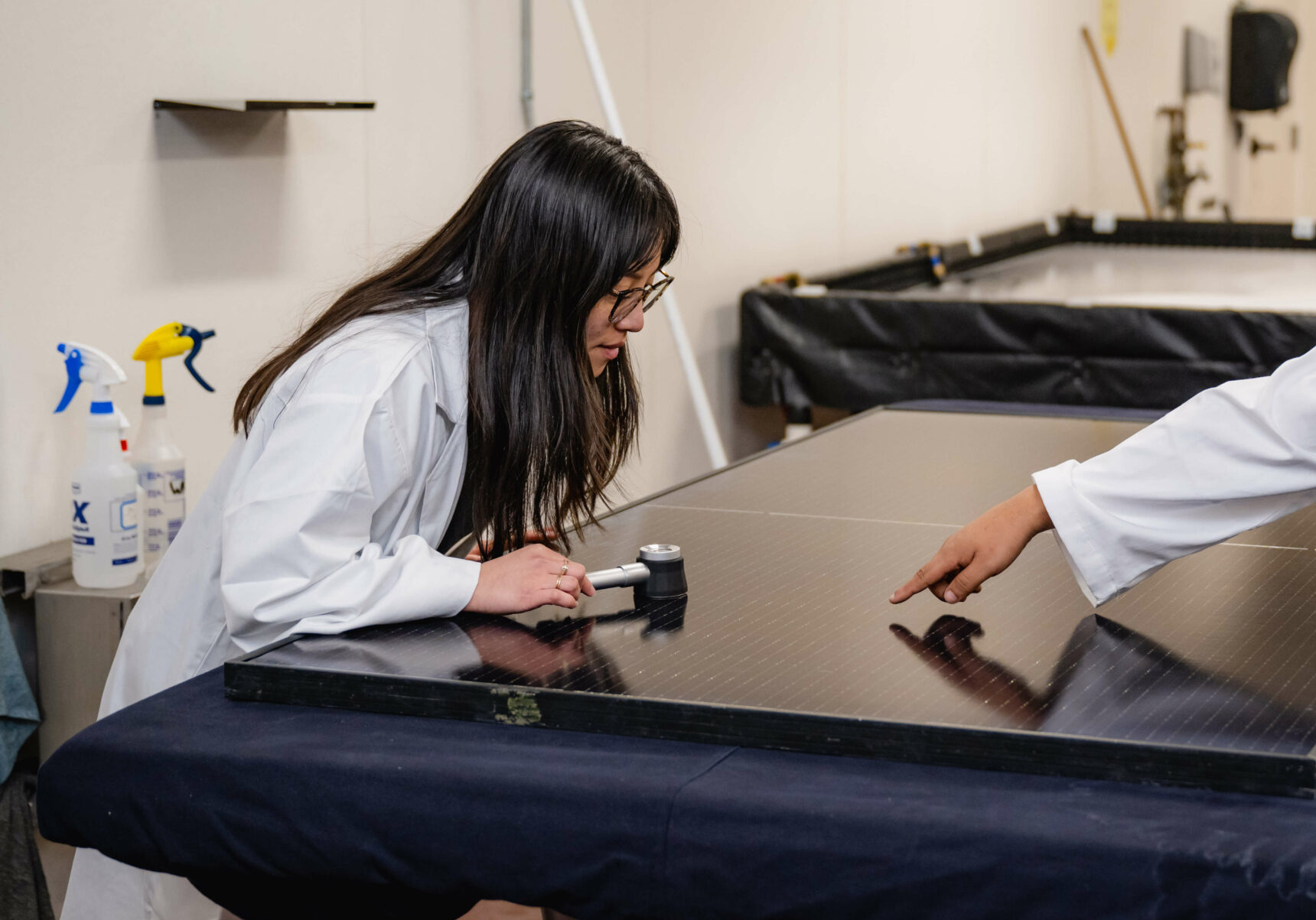

La Secuencia de Durabilidad de la Lámina Trasera (BDS) de PVEL evalúa los riesgos vitales de fiabilidad de las láminas traseras, incluidos el amarilleamiento y el agrietamiento del polímero. Mientras que el agrietamiento de la lámina dorsal es sin duda más preocupante, el amarilleamiento puede ser un signo de degradación del material que, en última instancia, puede conducir al fallo de la lámina dorsal en casos extremos. La exposición a los rayos UV es el principal factor de degradación de los polímeros, por lo que la durabilidad de la lámina posterior es más importante en condiciones de alta irradiancia y alto albedo.

Las grietas en la lámina posterior que permiten la entrada de humedad en un módulo fotovoltaico pueden afectar gravemente al rendimiento y la seguridad sobre el terreno. Otros signos de envejecimiento de la lámina dorsal, como el amarilleamiento y el caleo (acumulación de polvo en la superficie de la lámina dorsal), son posibles indicios de degradación del material. El BDS utiliza altas temperaturas y alta humedad para tensar la lámina dorsal. La luz ultravioleta puede romper las cadenas poliméricas de las láminas dorsales, con la consiguiente degradación de las propiedades mecánicas. El estrés térmico cíclico permite alcanzar todo el nivel de degradación del material.